E-mentor nr 1 (43) / 2012

Spis treści artykułu

- Wprowadzenie

- Integracja systemu ERP w łańcuchu dostaw

- Wykorzystanie procesu planowania w systemach wspomagających zarządzanie

- Efektywność przepływu informacji w łańcuchu dostaw

- Podsumowanie

- Bibliografia

Informacje o autorach

Przypisy

1 M. Fertsch (red.), Słownik terminologii logistycznej, Instytut Logistyki i Magazynowania, Poznań 2006, s. 136.

2 P. Fajfer, I. Malanowska, A. Koliński, Laboratorium systemów informatycznych. Qguar i Graffiti, Wyższa Szkoła Logistyki, Poznań 2011, s. 14-16.

3 S. Yi-fen, Y. Chyan, A structural equation model for analyzing the impact of ERP on SCM, „Expert Systems with Applications” 2010, t. 37, nr 1, s. 457-458.

4 P. Fajfer, R. Pawlak, B. Swoboda, Procesowe zarządzanie w zintegrowanych systemach informatycznych, t. 1, Wyższa Szkoła Logistyki, Poznań 2009, s. 123-125.

5 W. Wieczerzycki, Informatyczne wspomaganie zarządzania łańcuchem dostaw, [w:] M. Ciesielski (red.), Instrumenty zarządzania łańcuchami dostaw, PWE, Warszawa 2009, s. 322-324.

6 L. Maciejec, APS..., dz.cyt.

7 I. Fechner, Zarządzanie łańcuchem dostaw, Wyższa Szkoła Logistyki, Poznań 2007, s. 118-119.

8 Światowy system identyfikacji i komunikacji dla produktów, usług i lokalizacji, oparty na standardach akceptowanych w handlu międzynarodowym.

9 Więcej informacji na temat kodów kreskowych można znaleźć w publikacji: M. Matulewski, S. Konecka, P. Fajfer, A. Wojciechowski, Systemy logistyczne - komponenty, działania, przykłady, wyd. 2, Biblioteka Logistyka, Poznań 2008, s. 141-145.

10 J. Majewski, Informatyka dla logistyki, Instytut Logistyki i Magazynowania, Poznań 2006, s. 239-246.

11 A. Koliński, M. Koliński, M. Kupczyk, Technologia RFID nowoczesnym rozwiązaniem wykorzystywanym w logistyce i produkcji, [w:] P. Golińska, M. Stajniak (red.), Technologie informacyjne w logistyce, Wydawnictwo Politechniki Poznańskiej, Poznań 2010, s. 22-23.

12 M. Fertsch (red.), Słownik terminologii logistycznej, Instytut Logistyki i Magazynowania, Poznań 2006, s. 47.

13 J.J.Coyle, E.J. Bardi, C.J Langley Jr., Zarządzanie logistyczne, PWE, Warszawa 2010, s. 521.

Problem integracji systemów informatycznych w łańcuchach dostaw

Paweł Fajfer, Adam Koliński

Wprowadzenie

Sprawne zarządzanie łańcuchem dostaw umożliwia zarówno fizyczny transfer towarów, jak i przepływ informacji dotyczących danego transferu. W trakcie obiegu towaru w logistycznym łańcuchu dostaw informacja jest bardzo często modyfikowana. Z tego względu systemy informatyczne poszczególnych partnerów biznesowych, nadzorujące przepływ informacji i towarów w łańcuchu dostaw, muszą gwarantować integralność wszystkich jego ogniw. Autorzy przedstawią w niniejszym opracowaniu obecne trendy rozwojowe zintegrowanych systemów informatycznych, skupiając się na skutecznej koordynacji partnerów logistycznych łańcuchów dostaw poprzez integrację informacji w systemach informatycznych poszczególnych uczestników łańcucha dostaw. Ciągle rosnące wymagania rynku zmuszają do szybszego reagowania na zmiany popytu. Dlatego też integracja przepływu informacji pomiędzy poszczególnymi partnerami logistycznego łańcucha dostaw musi być dokładna, zarówno w odniesieniu do treści, jak i czasu otrzymania informacji.

Kierownictwo przedsiębiorstwa, decydując się na zakup i wdrożenie systemu informatycznego, planuje poprawić wizerunek firmy w oczach swoich klientów i jednocześnie ulepszyć realizację procesów w obrębie przedsiębiorstwa. W zależności od rodzaju prowadzonej działalności i posiadanych środków na wdrożenie wybrany system informatyczny może mieć różną funkcjonalność. W niniejszym opracowaniu autorzy skupią się na systemie ERP (Enterprise Resource Planning), który należy definiować jako wielomodułowy system informatyczny służący do wspomagania zarządzania szeroką grupą działań realizowanych w przedsiębiorstwie. Oprogramowanie tej klasy wspomaga zwykle gromadzenie danych, magazynowanie, planowanie produkcji, zaopatrzenie, zarządzanie zapasami, kontakty z klientami, śledzenie realizacji dostaw, księgowość i finanse oraz zarządzanie zasobami ludzkimi1. Dobrze wdrożony system tej klasy przynosi między innymi następujące korzyści:

- pozwala zmniejszyć poziom zapasów poprzez precyzyjne planowanie i realizację procesów produkcyjnych co pociąga za sobą skrócenie długości cyklu dostaw i zmniejszenie poziomu robót w toku;

- wpływa na redukcję kosztów materiałowych, spowodowaną łączeniem zamówień w grupy (zgodnie z koncepcją ekonomicznych wielkości zamówień Economic Order Quantity - EOQ);

- zapewnia płynny przepływ produkcji - dzięki sprawnemu planowaniu zmniejsza się liczba przestojów i braków produkcyjnych;

- pozwala szybko reagować na zmiany w zamówieniach klientów i problemy z dostawami i nadzorować pobieranie należności;

- umożliwia bieżące analizowanie i raportowanie.

Nadrzędną korzyścią wynikającą z wdrożenia systemu informatycznego jest przede wszystkim przetwarzanie danych w jednym miejscu. Informacje wprowadzane do systemu mogą być wykorzystywane przez pozostałych użytkowników. Można zatem powiedzieć, że wprowadzoną informację „przejmuje” i nadzoruje system. Pozwala to przetwarzać i analizować zgromadzone dane. Dobre wdrożenie ERP można więc porównać do „generalnego remontu” procesów wewnątrz firmy2. Daje to przedsiębiorstwu stabilną podstawę dalszej działalności. System stanowi narzędzie służące kierownictwu do prowadzenia analiz w czasie rzeczywistym, umożliwiając raportowanie kluczowych dla firmy obszarów prowadzonej działalności.

Integracja systemu ERP w łańcuchu dostaw

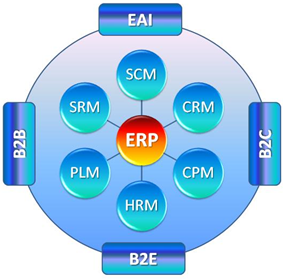

Dzisiejsze trendy w rozwoju systemów ERP związane są z budowaniem lepszych relacji z dostawcami i odbiorcami, ze wzmacnianiem ich współpracy. Przewiduje się, że systemy ERP będą współpracowały z innymi specjalistycznymi systemami. Na rysunku 1 przedstawiono przyszłościowe trendy rozwoju systemów ERP.

Źródło: opracowanie własne na podstawie: I.J. Chen, Planning for ERP systems: analysis and future trend, „Business Process Management Journal” 2001, t. 7, nr 5, s. 374-386

System ERP współpracuje z systemem CRM (Customer Relationship Management) i SCM (Supply Chain Management). Informacje dotyczące klienta zbierane są przez system CRM, a efekty analizy pozyskanych informacji trafiają do systemu ERP (np. zamówienia wyrobów gotowych czy projekty nowych wyrobów zgodnych z wymaganiami klienta). Podobnie jest z zarządzaniem łańcuchem dostaw: informacje wynikające z SCM trafiają do ERP i na tej podstawie realizowane są np. poszczególne zamówienia produkcyjne związane ze zmianami zapotrzebowania rynku. Nowe spojrzenie na systemy informatyczne zakłada współpracę poszczególnych ogniw w łańcuchu dostaw.

Wymiana danych pomiędzy ogniwami logistycznego łańcucha dostaw jest podstawowym zadaniem, za które odpowiedzialne są systemy SCM. SCM zarządza przepływem informacji, towarów i usług, integrując cały łańcuch dostaw. Podstawowym negatywnym czynnikiem w perspektywie krótkoterminowej jest wysoki koszt projektu i wdrożenia systemu w logistycznym łańcuchu dostaw. Tak więc samo wdrożenie systemu SCM nie jest sposobem na generowanie oszczędności w krótkim okresie. W dłuższej perspektywie ta wada przekształca się w zaletę, gdyż dobre wdrożenie systemu SCM oraz prawidłowe jego stosowanie przez odpowiednio wyszkolony personel pozwala zaoszczędzić pieniądze poprzez poprawę jakości realizowanych procesów i ograniczenie problemów dotyczących tworzenia i utrzymywania zapasów na odpowiednim poziomie, w poszczególnych ogniwach łańcucha dostaw.

Kolejne korzyści, jakie przynosi SCM, to uproszczenie i usprawnienie skomplikowanych procesów logistycznego łańcucha dostaw, poprawa jakości obsługi klienta, a także zwiększenie efektywności wykorzystania czasu pracy przez pracowników. Należy również dodać, że odpowiednio wykorzystywany system SCM nie dopuści do występowania takich sytuacji, w których przyjęto by zamówienie od klienta na produkt już niewytwarzany lub obecnie przeprojektowywany3. Systemy SCM są bardzo zaawansowane technologicznie. Dostarczają narzędzi do zarządzania całym łańcuchem - począwszy od projektowania i ustalenia źródła zaopatrzenia w materiały, przez planowanie popytu i dystrybucję, na dostarczeniu konsumentowi wyrobu gotowego skończywszy.

Mimo złożoności SCM i trudności z jego użyciem w poszczególnych ogniwach logistycznego łańcucha dostaw zyski płynące z jego zastosowania przemawiają za wdrożeniem systemu4. Do najważniejszych korzyści, jakie przynosi zastosowanie SCM, można zaliczyć:

- pozyskiwanie szczegółowych informacji (dzięki temu np. producent jest w stanie tak zaplanować wielkość i czas trwania cyklu produkcyjnego, by skrócić cykl realizacji zamówienia),

- szybkość reagowania - w zależności od wzrostu bądź spadku popytu system zamówień wykrywa zmiany na tyle wcześnie, by zapewnić podjęcie odpowiednich działań (zwiększenie bądź zmniejszenie liczby zamówień),

- obniżenie kosztów i oszczędności wynikające z synchronizacji całego łańcucha dostaw oraz zoptymalizowanie realizacji potrzeb rynku,

- zmniejszenie zapasów.

- oprogramowanie do planowania łańcucha dostaw (Supply Chain Planning, SCP), obejmujące projektowanie łańcucha dostaw, planowanie popytu i podaży, planowanie produkcji, a także planowanie transportu;

- oprogramowanie pomocnicze w realizacji zadań w łańcuchu dostaw (Supply Chain Execution), które wykorzystuje informacje wygenerowane w SCP, obejmujące swoją funkcjonalnością: gospodarkę materiałową (dostępność materiałów w odpowiednim miejscu i czasie), koordynację wszystkich procesów produkcyjnych, dostępność zamawianych produktów, koordynację transportu w łańcuchu oraz gospodarkę magazynową;

- elementy związane z koordynacją łańcucha dostaw, której zadaniem jest zarządzanie zdarzeniami oraz zarządzanie wydajnością,

- elementy związane z optymalizacją łańcucha dostaw, które odnoszą się do decyzji związanych z ograniczeniami zasobów czasowych, wszelkiego rodzaju limitami (np. surowce, zdolności produkcyjne), celami wydajnościowymi czy optymalizacją (modele optymalizacyjne),

- elementy związane ze współpracą w ramach tego łańcucha, polegające na wspomaganiu CPFR (Collaborative Planning, Forecasting and Replenishement), wspomaganiu VMI (Vendor Managed Inventory), wspomaganiu SMI (Supplier Managed Inventory).

Wykorzystanie procesu planowania w systemach wspomagających zarządzanie

Aby zapewnić efektywne funkcjonowanie łańcucha dostaw, niezbędne są systemy zaawansowanego planowania. Moduł planowania zawarty w systemach ERP jest narzędziem wystarczającym dla potrzeb wewnętrznych przedsiębiorstwa. Oparty jest on na planowaniu długookresowym (MPS - Master Planning Schedule), na podstawie którego dokonuje się planowania średnio- i krótkookresowego (MRP - Manufacturing Resource Planning)6. Przykładem planowania wykorzystywanego w SCM są zaawansowane systemy planowania APS (Advanced Planning Systems), ściśle współpracujące z systemami MES (Manufaturing Execution System). Różnice pomiędzy planowaniem w systemie ERP a zaawansowanym planowaniem zestawiono w tabeli 1.

| ERP | APS |

| Podstawowym źródłem informacji dotyczących tworzenia Głównego Harmonogramu (MPS) jest historia sprzedaży z wcześniejszych okresów działalności firmy. W ujęciu średnio- i krótkookresowym planowanie przygotowywane jest w oparciu o strukturę wyrobu (bill of material - BOM). Tworzone jest zestawienie niezbędnych materiałów, a następnie, na podstawie cykli wytwarzania, nalicza się najpóźniejsze czasy rozpoczęcia produkcji poszczególnych składników, w ten sposób, by zdążyć z produkcją na żądany termin. Po zsumowaniu zapotrzebowań na dane pozycje otrzymuje się wstępną wersję harmonogramu i nalicza się zapotrzebowanie na zdolności produkcyjne poszczególnych maszyn i urządzeń. W tej metodzie zakłada się nieograniczoną dostępność mocy produkcyjnych, w związku z czym niezbędne jest uściślanie manualne zapotrzebowań na zdolności produkcyjne w poszczególnych datach tak, by nie przekroczyć posiadanych zdolności produkcyjnych. |

Wykorzystuje się tu technikę harmonogramowania działalności z naliczaniem obciążania zasobów produkcyjnych, uwzględniając ograniczenia zdolności produkcyjnych oraz ograniczenia dostępności Po wstępnym planowaniu do modelu wprowadzane są informacje o ograniczeniach występujących w dystrybucji, wynikających ze zdolności produkcyjnych i dostępności innych zasobów. System nalicza i pokazuje zlecenia produkcyjne, transportowe i dostawy. Uwzględnia również priorytety realizacji zleceń, opóźnienia i zaległe zlecenia. Dzięki ścisłej współpracy z systemem MES możliwe jest bieżące reagowanie na zmienność rynku i modyfikację zleceń. Liczba manualnych korekt jest mniejsza niż w przypadku systemów ERP. Zaplanowane przez APS zlecenia trafiają do dalszego wykorzystania w systemach wykonawczych. |

Źródło: opracowanie własne na podstawie: L. Maciejec, APS i harmonogramowanie, „Computerworld” 2007, nr 47

System ERP jest swego rodzaju jądrem będącym źródłem informacji dla przedsiębiorstwa, ale dzięki zebranym informacjom i połączeniom z innymi systemami lub narzędziami gospodarki elektronicznej powstaje rozbudowane narzędzie do przetwarzania informacji wewnątrz firmy i we współpracy z jej partnerami biznesowymi. Schematycznie przedstawiono to na rysunku 2 i opisano w tabeli 2.

Źródło: opracowanie własne na podstawie: C. Möller ERP II: a conceptual framework for next-generation enterprises systems?, „Journal of Enterprise Information Management” 2005, t. 18, nr 4, s. 483-497

| Warstwa | Opis |

| Podstawowa (stanowi rdzeń funkcjonowania systemu) | Podstawą funkcjonowania systemu jest baza danych. Jej integralność jest kluczowym elementem wpływającym na wydajność systemu, a realizując poszczególne procesy, pracuje się na jednej bazie danych, dzięki czemu prawdopodobieństwo dublowania informacji jest praktycznie niemożliwe. Mówiąc o rdzeniu, mamy również na myśli całą strukturę systemu. Możliwe jest też zintegrowanie informacji z innymi przedsiębiorstwami będącymi partnerami w łańcuchu dostaw. |

| Procesowa (stanowi centrum całego systemu) | Warstwa procesowa jest sercem całego systemu. W jego centrum znajduje się planowanie zasobów przedsiębiorstwa (ERP), dzięki któremu realizowane są poszczególne procesy wewnątrz przedsiębiorstwa oraz zarządzanie procesami biznesowymi. |

| Analityczna (dotyczy całego przedsiębiorstwa, obszarów funkcjonowania, współpracy z dostawcami i odbiorcami) | Możliwość przeprowadzania analizy danych jest podstawową zaletą, którą niesie ze sobą zastosowanie systemów informatycznych. Przetwarzane dane stanowią fundament tworzenia różnego rodzaju analiz i raportów, będących dla kierownictwa podstawą do rzeczywistej oceny stanu przedsiębiorstwa. Analiza ta może dotyczyć również relacji z kontrahentami: zarządzania łańcuchem dostaw (SCM) w przypadku dostawców (również SRM - Supplier Relationship Management - czyli zarządzania relacjami z dostawcami) czy zarządzania relacjami z klientem (CRM). Przetwarzanie danych może również dotyczyć produkowanych (dystrybuowanych) wyrobów - zarządzania cyklem życia wyrobu (PLM - Product Lifecycle Management), zarządzania zasobami ludzkimi (na rysunku 2 oznaczonego jako HRM) czy wykorzystania Business Inteligence do kontroli wydajności przedsiębiorstwa (CPM - Corporate Performance Management). |

| Portalowa (bazująca na internecie) | Uwzględnienie w systemie możliwości, jakie daje internet, przyniesie przedsiębiorstwu wymierne korzyści. Budowanie relacji B2B (Business to Business) między przedsiębiorcami, B2C (Business to Consumer) pomiędzy przedsiębiorstwami a klientami, B2E (Business to Employee) między przedsiębiorstwem a jego pracownikami (są to zazwyczaj witryny dostępne dla pracowników). Integracja międzysystemowa jest ostatnim obszarem przyszłościowych systemów informatycznych. EAI (Enterprise Application Integration) pozwala na przetwarzanie informacji w czasie rzeczywistym, stymuluje procesy biznesowe, a przede wszystkim integruje informacje pochodzące z różnych systemów. |

Źródło: opracowanie własne na podstawie C. Möller, dz.cyt.

Efektywność przepływu informacji w łańcuchu dostaw

Przepływ informacji napotyka również problemy dotyczące m.in. korzystania z różnych formatów informacji i danych, różnych nośników informacji, a także z różnych systemów informatycznych wykorzystywanych przez partnerów do zarządzania w łańcuchu dostaw. Problemy te stanowią barierę dla przepływu informacji w łańcuchu. Efektywny w łańcuchu dostaw jest przepływ wielokierunkowy (w górę łańcucha dostaw - np. zamówienia, w dół łańcucha dostaw - np. awizo wysyłki). Zrozumienie konieczności zwiększenia zaufania do partnerów biznesowych w logistycznym łańcuchu dostaw oraz szersze udostępnianie ważnych informacji dla realizacji wspólnego celu są zasadniczymi warunkami integracji informacyjnej łańcucha dostaw. Mimo spełnienia tych warunków, aby usunąć w znaczącym stopniu bariery przepływu informacji, należy również7:

- wdrożyć standardy dotyczące zapisu, odczytu, rejestracji oraz przepływu informacji,

- stosować kody kreskowe i znaczniki elektroniczne jako efektywne nośniki informacji,

- wdrożyć transportery, czyli nośniki informacji, które posiadają funkcję programowania,

- stosować zarówno stacjonarne, jak i mobilne urządzenia służące do identyfikacji i umożliwiające przepływ informacji,

- rejestrować dane wejściowe i wyjściowe każdego procesu zachodzącego w logistycznym łańcuchu dostaw,

- wykorzystywać systemy informatyczne przystosowane do wzajemnej komunikacji.

Omawiając zagadnienia związane z nadzorem nad informacją, nie sposób nie wspomnieć o jej automatyzacji i standaryzacji. System SCM może stać się bardziej elastyczny, gdy łańcuch dostaw zostanie tak zorganizowany, aby informacje, przesyłane równolegle z jednostkami logistycznymi, mogły być pobierane i przetwarzane przez system informatyczny występujący w każdym ogniwie logistycznego łańcucha dostaw. W tym celu należy wprowadzić taki standard, który umożliwi identyfikację tej samej informacji w systemach informatycznych wykorzystywanych przez wszystkich uczestników łańcucha dostaw w ten sam sposób.

Rozwiązaniem może być etykieta logistyczna, którą wykorzystuje się, aby nadzorować przepływ towarów przez poszczególne ogniwa łańcucha dostaw, z gwarancją, że informacja będzie jednoznacznie interpretowana we wszystkich ogniwach. Etykieta logistyczna systemu GS18 przedstawia informacje w dwóch formach: czytelnej dla człowieka oraz czytelnej maszynowo, które są przeznaczone do automatycznego wprowadzania danych do systemów informatycznych. Służą do tego kody kreskowe9, które są tanią i bezpieczną metodą przechowywania i przekazywania informacji10. Za pomocą etykiety logistycznej można identyfikować każdą jednostkę wysyłkową występującą w dowolnym ogniwie logistycznego łańcucha dostaw.

Przyjmowanie nośnika oznakowanego etykietą logistyczną polega wyłącznie na zeskanowaniu kodu. W konsekwencji informacja w nim zawarta zostaje odczytana przez system. Rola pracownika sprowadza się do porównania informacji widocznej w oknie systemu informatycznego z rzeczywistym, przyjmowanym towarem. Automatyzacja informacji eliminuje błędy powstające przy odczytywaniu i ręcznym wprowadzaniu do systemu informatycznego danych dotyczących zawartości, ilości, terminu przydatności. W efekcie przyjmowana paleta zaraz po zeskanowaniu i potwierdzeniu przyjęcia jest gotowa do przeniesienia do obszaru składowania.

Wprowadzenie kodu elektronicznego rewolucjonizuje odczytywanie informacji z poszczególnych nośników, opakowań i artykułów. Zalety technologii RFID (Radio-Frequency Identification) są znaczące11:

- nie jest wymagana bezpośrednia widzialność między tagiem a anteną urządzenia czytającego,

- RFID ma najniższy współczynnik występowania błędów odczytu spośród wszystkich technologii automatycznej identyfikacji,

- tagi radiowe pracują w szerokim zakresie temperatur, są praktycznie niewrażliwe na warunki otoczenia (śnieg, lód, błoto, deszcz, wibracje) i umożliwiają identyfikację w trudno dostępnych miejscach, gdzie zawodzą metody optyczne,

- tagi radiowe mogą zostać wykonane w kształcie odpowiadającym indywidualnym wymaganiom (np. krążek, pierścień, prostopadłościan, szklana kapsułka, karta kredytowa, guzik, kolczyk),

- tagi radiowe umożliwiają wielokrotny zapis danych (do 300 tys. razy), modyfikacje ich części, a nie tylko odczyt (może być on powtarzany bez ograniczeń), dzięki temu oznaczony obiekt może przenosić ze sobą zmienne informacje,

- tagi radiowe są praktycznie niepodrabialne - ich numer seryjny jest nadawany przez producenta w chwili wytwarzania oznaczenia i nie może być zmieniony, a zapisana informacja może być chroniona hasłem użytkownika.

Stosowanie EDI w gospodarce światowej upowszechniło się dzięki godnym uwagi sukcesom13, jak choćby wysokie oszczędności z tytułu wyeliminowania ręcznego opracowywania faktur i innych dokumentów (np. w Super-Valu Stores Inc.), uniknięcie utrzymywania nadmiernych zapasów (np. w Volvo Transport AB), a także stworzenie połączeń sieciowych między główną siedzibą danego przedsiębiorstwa a magazynami (np. w Warehouse Information Network System).

Warto również przybliżyć zastosowanie EDI w McKesson Corporation, firmie będącej głównym dystrybutorem leków na świecie, która wprowadziła uruchomienie procesu składania zamówień przez klientów w momencie, gdy system EDI odczytuje informacje z kodu kreskowego umieszczonego na ładunku towarowym. Takie zastosowanie EDI skraca czas realizacji zamówienia przez apteki nawet o 75 procent.

Jak już wspomniano, samo wdrożenie EDI nie jest bardzo kosztowne w porównaniu z wdrożeniem systemu klasy ERP, jednak utrzymanie i serwis pociągają już za sobą znaczne koszty, których większość firm nie jest w stanie ponieść. Przedsiębiorstwa współpracujące w łańcuchu dostaw mają jednak możliwość outsourcingu EDI. To pozwala znacznie zmniejszyć koszty związane z utrzymaniem systemu, a także zmniejszyć ryzyko utraty danych.

Obecnie wiele przedsiębiorstw, niezależnie od wielkości, rozszerza działania i sprzedaż na cały świat, tworząc w ten sposób globalne łańcuchy dostaw. Tworzeniu się coraz bardziej globalnego środowiska biznesowego towarzyszą nowe wyzwania: współpracując z partnerami handlowymi i klientami, dąży się do pomniejszenia kosztu prowadzenia działalności i rzeczywistego czasu obsługi zamówienia. EDI jest kręgosłupem zautomatyzowanego łańcucha dostaw, w ramach którego jeszcze do niedawna odlegli partnerzy biznesowi nie mieli żadnych praktycznych środków, by uzyskać dostęp do ogromnej liczby informacji zawartych w ich systemach informatycznych. Przyszłościowo myślący dostawcy muszą łamać ograniczenia, które do tej pory długo powstrzymały ich od pełnej automatyzacji łańcucha dostaw. Zamiast zdawać się na wewnętrzne rozwiązania, które nie mogłyby zostać rozszerzone na partnerów biznesowych, dostawcy wykorzystują zlecane na zewnątrz rozwiązania EDI, by łączyć się z globalnymi partnerami handlowymi.

Podsumowanie

W niniejszym opracowaniu autorzy, odnosząc się do problemu logistycznego łańcucha dostaw, przybliżyli aktualne trendy w rozwoju systemów informatycznych. Lista narzędzi, jakimi może dysponować przedsiębiorstwo będące ogniwem w łańcuchu, jest długa. Najważniejsze, by w momencie decydowania się na zakup i wdrożenie któregokolwiek z nich kierować się faktyczną potrzebą jego posiadania.

Według autorów odpowiednim postępowaniem w tym zakresie jest wdrożenie ERP, które wymusza na kierownictwie określenie faktycznych potrzeb przedsiębiorstwa. Dzięki temu zaimplementowany system nadzoruje procesy wewnątrz firmy. W późniejszym, powdrożeniowym okresie łatwiej będzie definiować potrzeby dalszego rozwoju firmy (który jest oczywiście nieunikniony). Łączenie się w łańcuchy dostaw i budowanie wzajemnych partnerskich relacji biznesowych jest dzisiaj niezbędnym elementem w budowaniu silnej pozycji na rynku. Standaryzacja otwiera globalne horyzonty, dzięki czemu prowadzona działalność może wykraczać poza regionalne rynki. Inwestowanie w rozwój całych łańcuchów dostaw - wyposażanie ich w zaawansowane narzędzia informatyczne - pozwoli zabezpieczać się na wypadek zmian na rynku i wynikających z tego kosztów, związanych z zamrożeniem kapitału i błędami planistycznymi. Ten kierunek rozwoju i ewolucji systemów informatycznych jest nieunikniony i po raz kolejny otwiera przedsiębiorstwom nowe możliwości w budowaniu silnej organizacji o stabilnej pozycji ekonomicznej.

Bibliografia

- J. J. Coyle, E.J. Bardi, C.J Langley Jr., Zarządzanie logistyczne, PWE, Warszawa 2010.

- P. Fajfer, I. Malanowska, A. Koliński, Laboratorium systemów informatycznych. Qguar i Graffiti, Wyższa Szkoła Logistyki, Poznań 2011.

- P. Fajfer, R. Pawlak, B. Swoboda, Procesowe zarządzanie w zintegrowanych systemach informatycznych, t. 1, Wyższa Szkoła Logistyki, Poznań 2009.

- I. Fechner, Zarządzanie łańcuchem dostaw, Wyższa Szkoła Logistyki, Poznań 2007.

- M. Fertsch (red.), Słownik terminologii logistycznej, Instytut Logistyki i Magazynowania, Poznań 2006.

- A. Koliński, M. Koliński, M. Kupczyk, Technologia RFID nowoczesnym rozwiązaniem wykorzystywanym w logistyce i produkcji, [w:] P. Golińska, M. Stajniak (red.), Technologie informacyjne w logistyce, Wydawnictwo Politechniki Poznańskiej, Poznań 2010.

- L. Maciejec, APS i harmonogramowanie, „Computerworld” 2007, nr 47.

- J. Majewski, Informatyka dla logistyki, Instytut Logistyki i Magazynowania, Poznań 2006.

- M. Matulewski, S. Konecka, P. Fajfer, A. Wojciechowski, Systemy logistyczne - komponenty, działania, przykłady, wyd. 2, Biblioteka Logistyka, Poznań 2008.

- C. Möller, ERP II: a conceptual framework for next-generation enterprises systems?, „Journal of Enterprise Information Management” 2005, t. 18, nr 4.

- W. Wieczerzycki, Informatyczne wspomaganie zarządzania łańcuchem dostaw, [w:] M. Ciesielski (red.), Instrumenty zarządzania łańcuchami dostaw, PWE, Warszawa 2009.

- S. Yi-fen, Y. Chyan, A structural equation model for analyzing the impact of ERP on SCM, „Expert Systems with Applications” 2010, t. 37, nr 1.

PAWEŁ FAJFER

PAWEŁ FAJFER

ADAM KOLIŃSKI

ADAM KOLIŃSKI